研究室紹介OPAL-RING

松村 研究室

金属材料・セラミックス・マイクロマテリアルの静的強度、

疲労強度や信頼性向上・評価の研究

| 所属 | 大学院情報理工学研究科 知能機械工学専攻 |

|---|---|

| メンバー | 松村 隆 准教授 |

| 所属学会 | 日本機械学会、日本材料学会、日本材料試験技術協会 |

| 研究室HP | http://www.str.mce.uec.ac.jp/ |

| 印刷用PDF |

掲載情報は2015年8月現在

- 松村 隆

Takashi MATSUMURA

- キーワード

-

材料強度、疲労強度、静的強度、衝撃強度、ギガサイクル疲労(超高サイクル疲労)、信頼性評価、マイクロマテリアル、セラミックス、ファインセラミックス、ステンレス鋼、アルミニウム合金、銅

研究概要

金属材料・セラミックス材料の強度・信頼性の向上・評価

当研究室は材料強度の専門研究室であり、鉄道、自動車、原子力プラントなどに使用されている金属材料をはじめ、航空機、宇宙往還機、生体材料などに用いるセラミックス材料や先端複合材料の強さと信頼性の向上を目指すとともに、それらの評価も行っている。

近年、各種セラミックスの静的強度、疲労強度の標準化事業の委託研究を行っている。

まず、日本工業規格、国際標準に関連した研究として、ディーゼルエンジンの排ガスフィルターとして使用されている多孔質セラミックスの球圧子押込み強さ、生体用セラミックスの圧縮強さ・球圧子押込み強さ、セラミックス基板の熱疲労による損傷評価法の開発などを行っている。

ギガサイクル疲労

また、高強度鋼や表面硬化材に従来の疲労破壊では考えられなかったき裂の起点が材料の内部となる疲労破壊現象が見つかり、それが見かけの静的強度よりもはるかに材料強度を低下させることがわかってきた(ギガサイクル疲労)。高強度鋼は火力発電プラントや原子力プラントなど安全性が何より重視される場所に使われることが多いだけに、こうした疲労による破壊が一度起これば、その危険性は計り知れない。

そこで、当研究室はギガサイクル疲労の疲労特性とその信頼性評価に関する研究を、現在多くの大学や企業と共同で行っている。

マイクロマテリアルの強度試験方法

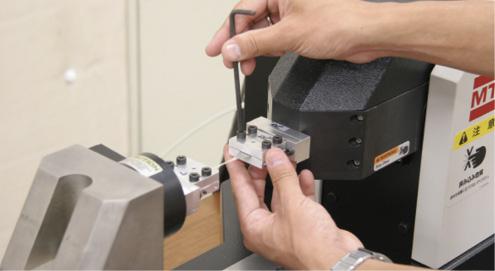

- 微小荷重材料試験装置

さらに、極薄板材や極微細線などのマイクロマテリアルの静的強度および疲労強度の標準的試験方法の開発とデータ蓄積を行っている。こうした微小な機械や電子デバイスに使う材料は、当然、材料自体も微小であり、数十ミクロン程度の厚さの金属板(極薄板材)や髪の毛より細い金属線(極微細線)を試験片に用いている。ただ、そうしたマイクロマテリアルは取り扱いが非常に難しく、かかる負荷荷重も非常に小さいために、極薄板材や極微細線の強度試験は、実は非常に難しいのである。

当研究室では、微小荷重専用の材料試験機を使って、極薄板材や極微細線の強度試験と信頼性評価を効果的に行っている。

アドバンテージ

実験手法のノウハウの蓄積に自信

当研究室は材料強度の専門研究室として長い間活動してきており、研究と実験手法のノウハウの蓄積には自信をもっている。特に、疲労に関する実験については高いレベルにあり、企業からの共同研究の申し込みも多い。

セラミックスの研究成果は強度特性の試験方法の標準化に活用され、製品の安全性・信頼性の確保、日本のセラミックス関連製品の優れた強度特性を証明し、国際競争力確保に貢献している。

材料試験装置の充実が自慢

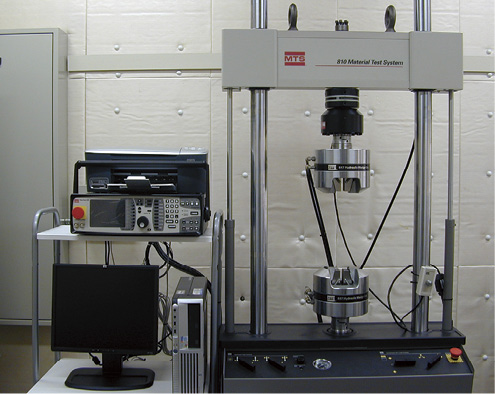

材料強度の試験には、高性能な材料試験装置が欠かせない。ここ2〜3年間に電気油圧サーボ疲労試験装置、万能材料試験装置、ナノインデンター等の試験装置をリプレイスしており、高精度な試験を行える環境が整備されている。

また、マイクロマテリアルの評価については、現時点で実施している研究室は非常に少なく、当研究室独自の研究分野と言える。この研究に欠かせない、前述の微小荷重材料専用試験機は、大学と企業とを併せても保有している研究機関は、日本国内で十指に満たない。こうした新鋭材料試験装置や貴重な高性能評価装置を有していることは、材料強度の分野では大きなアドバンテージである。

この他、残留応力の測定に使う強力X線回折装置も世界最高レベルのものがあり、高精度の測定が可能である。

- 油圧サーボ疲労試験装置

- 万能材料試験装置

- ナノインデンター

- 強力X線回折装置

今後の展開

ノウハウを活かして、企業に代わって疲労試験を行うことも可能

疲労試験や破壊試験の分野で蓄積した研究成果を産業界に還元していきたいと考えている。たとえば、疲労試験は信頼性のあるデータを取るのが非常に難しい。そこで、要請があれば、当研究室で疲労試験を代替的に行うことを考えている。ただし、疲労試験は結果が出るまでに非常に時間がかかるので、1年程度の研究期間が必要である。

今後、マイクロマテリアルの強度データ、特に疲労強度のデータは、マイクロマシンや電子部品の経年劣化の基礎データとして必要になり、安全管理上大きな意味を持つので、マイクロマテリアルの疲労強度データを今後も継続的に蓄積したいと考えている。

また、ファインセラミックスの材料強度についても、さらに研究を深めていきたい。ファインセラミックスは、フィルター、生体用人骨、電子回路用基板などに応用されており、日本国内だけでなく国際的にも再び注目を集めている。

X線による残留応力測定のご要望にも応じられると思う。こちらは、測定条件が決まれば、セラミックス材料の場合は数日かかるが、金属材料であれば数日で結果が出せる。

企業との共同研究では、実構造部材を使った実験が継続的にできるようであれば大歓迎である。材料強度の分野は、コンピュータシミュレーションだけではやはり限界があり、実物を見て、触って、という試験が基本である。こうした事情にご理解のある企業との共同研究であれば、より有意義な成果が出せると確信している。