研究室紹介OPAL-RING

塚本 研究室

新規材料・ナノデバイスの開発と半導体製造法の提案

| 所属 | 大学院情報理工学研究科 基盤理工学専攻 |

|---|---|

| メンバー | 塚本 貴広 助教 |

| 所属学会 | 応用物理学会、日本表面真空学会 |

| 研究室HP | http://www.tsukamoto.es.uec.ac.jp/ |

| 印刷用PDF |

掲載情報は2021年3月現在

- 塚本 貴広

Takahiro Tsukamoto

- キーワード

-

電子材料、Ⅳ族半導体、ナノカーボン材料、結晶成長、半導体デバイス、無線・光通信用デバイス

地球温暖化や資源の枯渇といったグローバル規模の問題解決のために、風力や太陽光発電などの自然エネルギーの活用が求められています。無駄な電力消費をなくし、かつ最適な環境をつくるスマート社会の具現化には、自然エネルギーなどを実用化へとつなげる高効率な次世代情報通信技術(ICT)デバイスが不可欠です。

塚本貴広助教は、このようなスマート社会の実現を目指し、電子材料の開発からICTデバイスの創成まで幅広い研究に取り組んでいます。主にデバイスの省エネルギー化に貢献する発光材料や、無線通信の大容量化に向けた高周波素子の開発などを進めており、「新しい材料やデバイス、製造方法などを世の中に示し、社会の動きを加速させる技術開発に貢献したい」と考えています。

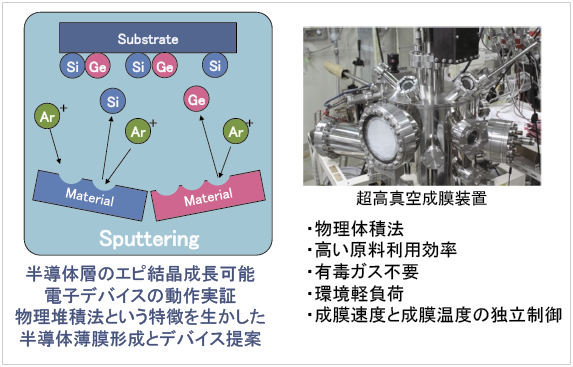

スパッタエピタキシー法の開発

- 次世代半導体製造装置 スパッタエピタキシー法

まずは、次世代の半導体製造装置として期待される「スパッタエピタキシー法」の開発実績からご紹介しましょう。現在、結晶成長技術として一般的に使われているのは、化学反応を用いた化学気相成長(CVD)法です。この手法には有毒ガスを使いますが、大面積に成膜できるため、LSIの作製などに活用されています。

これに対し、塚本助教らが開発したスパッタエピタキシー法は、物理気相成長(PVD)の一つであるスパッタリング法を使って、半導体製造工程の薄膜形成技術であるエピタキシャル成長を可能にする新しい方法です。超高真空の成膜装置を使い、成膜の速度と温度を独立に制御できるため、多様な種類のデバイスを作製できるのが大きな特徴です。スパッタ法の利点である大面積の成膜も可能です。さらに有毒ガスを使わない上、原料の利用効率も高いという環境に優しい手法であることも強みです。

スパッタ法は通常は酸化膜や電極の作製に使われることが多く、超高真空環境ではあまり利用されません。しかし、真空度を高めて成膜することによって、高品質なエピタキシャル成長膜を大面積に作製できるようになったそうです。

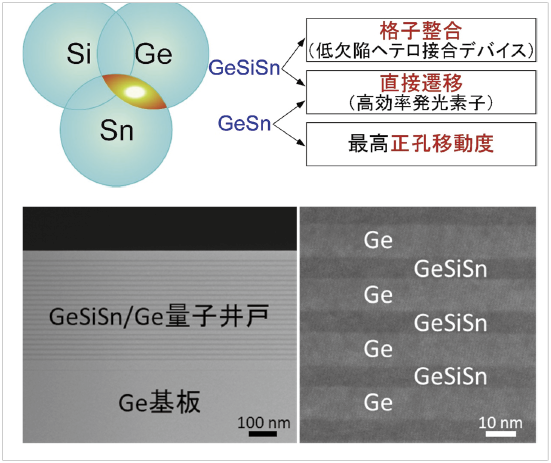

シリコン・ゲルマニウム・すずを適用

- シリコン・ゲルマニウム・すずの量子井戸構造を作製

塚本助教はこのスパッタエピタキシー法に、新しい半導体材料であるシリコン・ゲルマニウム・すずを適用して実際にデバイスを試作しました。一般に無線通信用の高周波素子には、シリコン単体よりも性能の高いシリコン・ゲルマニウムが使われますが、次世代のICTデバイス向けに、そこにすずを加えた新材料が近年注目されています。このシリコン・ゲルマニウム・すずは格子整合性が高く、異種の材料同士を低欠陥で接合できることに加え、直接遷移型であるため高効率の発光素子材料としても期待できます。また高い性能(移動度)も特徴です。 ゲルマニウム基板上に、シリコン・ゲルマニウム・すずとゲルマニウムを積層した量子井戸構造を形成し、無線通信で使われる共鳴トンネルダイオードを作製したところ、その特性である「量子効果」を確認し、動作を実証できました。新しい製造装置と新しい材料の融合によって生まれた新規のデバイスで、実用の可能性を見いだした成果といえます。

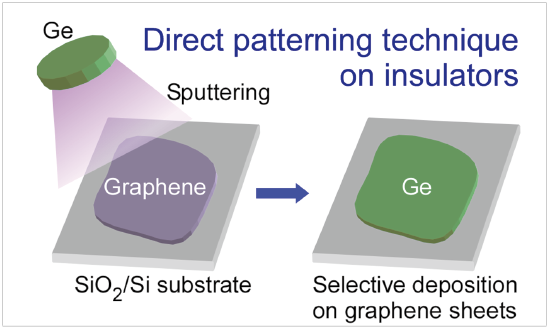

グラフェン×スパッタ技術

- 絶縁膜上に薄膜を直接形成する

また、この半導体製造向けとは別に、スパッタ技術を炭素材料にも応用しています。例えば、シリコン基板の絶縁膜(シリコン酸化膜)上の一部にナノスケール(ナノは10億分の1)の炭素材料であるグラフェンを乗せ、スパッタリングで基板全体にゲルマニウムを形成します。すると、グラフェンを乗せた部分だけに、選択的にゲルマニウムの薄膜を形成できることが分かりました。「絶縁膜上に任意の材料、および任意の形状の薄膜をボトムアップ的に集積できる新しい方法になる」と、塚本助教はその応用の広がりを期待しています。

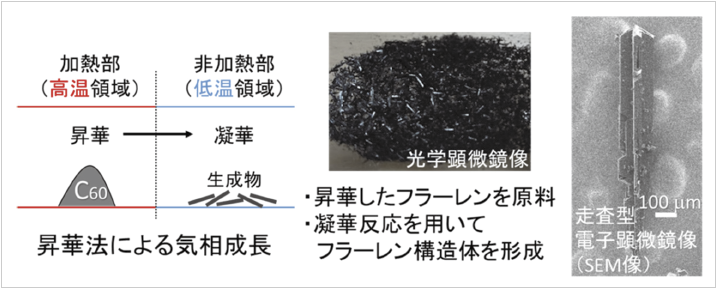

フラーレン構造体の大量合成

ほかに、別のナノ炭素材料としてフラーレンも扱っています。最近、気相成長によって、フラーレンが規則的に配列・充填されたフラーレン構造体を形成する技術を開発しました。加熱して昇華させたフラーレンを原料として使い、マイクロスケール(マイクロは100万分の1)の柱状構造をしたフラーレン構造体を短時間かつ簡便に形成する方法です。

従来は、液液界面を用いた析出法によってフラーレンマイクロ構造体を形成していましたが、構造体の形成に1日以上の時間がかかることが課題でした。液液界面に形成すると、その際に起こる振動が影響を与えてしまう問題もありました。一方、開発した技術はフラーレン構造体を1時間以下で大量に合成できるため、将来、有機太陽電池や燃料電池向けの電極材料などに応用できるかもしれません。

塚本助教は企業との共同研究に意欲的で、これらのテーマについて産業界からの積極的な提案を求めています。

- 気相成長によるフラーレン構造体の大量合成技術

【取材・文=藤木信穂】