研究室紹介OPAL-RING

増田 研究室

点群データによる仮想環境で、現場作業を効率化

| 所属 | 大学院情報理工学研究科 知能機械工学専攻 |

|---|---|

| メンバー | 増田 宏 教授 |

| 所属学会 | 精密工学会 |

| 研究室HP | http://www.ddm.mi.uec.ac.jp |

| 印刷用PDF |

掲載情報は2018年3月現在

- 増田 宏 Hiroshi MASUDA

- キーワード

-

形状処理、レーザ計測、仮想環境

今や3次元(3D)の情報を計測し、得られたデータから、現実空間を丸ごと“モデル化”できる時代になっています。測定対象となる物体にレーザ光を当て、対象物の位置を座標値(X、Y、Z)で算出する「レーザスキャナ」と呼ばれる装置が年々進化しているからです。

例えば、工場などの広い設備を詳細に計測する際には、100―300メートルの範囲にレーザ光を照射し、毎秒50万―100万点の座標値を取得します。こうして得られた3D座標の集まりを点群データと呼びます。工場などを高密度に計測すると、数十億点規模の点群データが得られますが、このような膨大なデータから有益な情報を抽出するのは簡単なことではありません。

見出し3

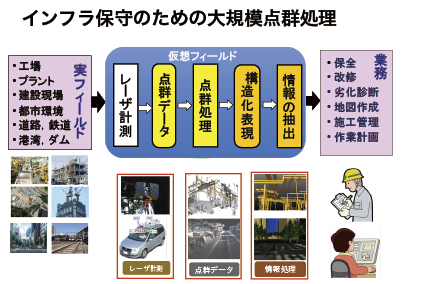

- インフラ保守のための大規模点群処理

増田宏教授は、工場やプラント、市街地、高速道路、森林など多様な対象の点群データを収集し、独自の手法で解析して実際の現場(フィールド)の保全や劣化診断、生産支援、3D地図作成などに貢献する手法を研究しています。「人が活動するフィールドの仮想環境をつくる」ことをミッションに掲げ、増田教授はこれを“仮想フィールド”と呼んでいます。

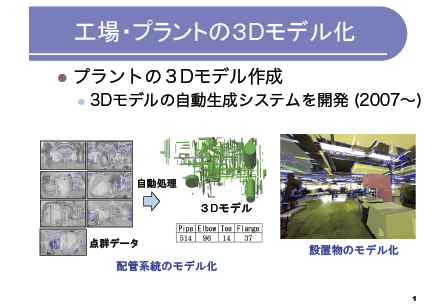

- 工場・プラントの3Dモデル化

例えば、工場やプラントでは、1カ所につき5分程度、レーザスキャナで測定し、死角のないように数カ所で同じように測定します。得られた点群データから、曲面や平面、円柱、多角柱などを的確に検出することで、工場内に張り巡らされている配管の系統図やボックス形状、回転体、一般化円柱などを3Dモデルで表すことができます。このほか、レーザスキャナによる計測を自動で行う自立走行ロボットも開発しています。工場などにおいて、適切な計測位置や最適な走行経路を、ロボットが自動かつリアルタイムで判定してくれるのです。

生産設備の診断などに利用

- 生産設備の劣化検出

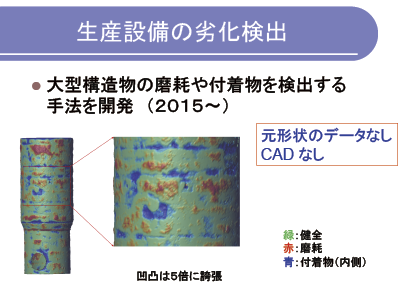

また、産業界との共同研究として、大型構造物の生産支援などにも携わっています。一例として、大型の貯蔵設備の素材となる大型鋼板の加工において、加工された曲げ板の点群データを取得し、設計図面との差分をその場で算出する手法を開発しています。変形の度合いを可視化できるため、これまで木型を使って人手で行っていた加工の工程を効率化できるようになりました。

生産設備の劣化診断にも点群データは有効で、増田教授はこれまでに、燃焼炉や鉄塔、橋梁の劣化診断をする手法を開発しました。例えば、燃焼炉を長年運転していると、れんがが削れたり、燃焼物が付着したりといったことが避けられません。そのため、現状では、熟練の作業者が目視でこうした設備の保守点検を行っています。

一方、増田教授が開発した手法を用いると、点群データを使って燃焼炉の外壁の凹凸を自動で検出して可視化できるため、熟練者でなくても、補修が必要な箇所をひと目で把握できるのです。

樹木の形質調査

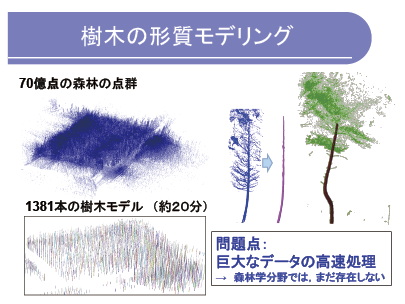

- 樹木の形質モデリング

分野はがらりと変わりますが、森林を対象にした研究も手がけています。林業分野では、遺伝的に優れた樹木を選別して、材木を高品質化する試みが行われていますが、遺伝子と樹木の形質との関係を対応づけるには、大量の樹木の形状を調査する必要があります。しかし、大量の樹木を手動で計測するには、非常に時間がかかる上、詳細に調査するには樹木を伐採しなければなりません。

そこで増田教授は、森林総合研究所と共同で、レーザスキャナを使った樹木の形質調査を始めました。茨城県日立市の森林の一区画において、37カ所を計測して約70億点の点群データを収集し、そこから1000本以上の樹木を短時間で自動抽出しました。少ないメモリで大量の点群データを処理するために、独自のアルゴリズムで樹木の断面のデータを扱うことでデータ量を圧縮し、ノートパソコンでも解析できるようにしています。

近年では、自動車にレーザスキャナを搭載し、自動運転車の走行ルートの決定に必要な3D地図を作る試みが全国で進められています。増田教授は特に、レーザスキャナとカメラを搭載した自動車を走らせながら、大量の点群データから、信号機や標識、電柱、電線、街灯、路面などの道路周辺の地物の3Dデータを取得する手法を開発しました。正確な3Dモデルを作成することに加えて、点群と画像を組み合わせた物体認識技術により、対象物の識別率を99%以上に高めています。

現場の生産性向上に寄与

増田研究室には産業界から持ち込まれる案件が多く、それゆえ適用分野は多岐にわたります。現場に根ざした「ニーズ型」の問題を解決するために、現場の人たちと議論しながら研究課題を抽出することも多く、大学で研究している手法の提案を惜しみません。2012年には、精密工学会の専門委員会として、「大規模環境の3次元計測と認識・モデル化技術専門委員会」を立ち上げました。会員数は右肩上がりに伸びて2017年度末には企業会員が60社に達し、産業界の関心はますます高まっています。

仮想フィールドの利点について、増田教授は次のように考えます。

- 現地に行かなくてもよいので、時間とお金の節約になる

- 失敗してもダメージがない

- 現況の正確な記録ができる

- 事前にデータに基づいた正確な検討ができる

点群データの応用分野は、工場やプラントから、土木・建築、運輸、農林・水産、文化やサービスに至るまでまさに多種多様です。将来は、現実世界をそのままコピーして仮想フィールドを作成すれば、現場に赴かなくてもオフィスで大部分の保守作業ができるなど、現場の生産性向上に大きく寄与するでしょう。このようなデータの処理技術とその活用手法は、今後、あらゆる産業において“要”になると言っても過言ではありません。

【取材・文=藤木信穂】